Introduzione a sensori e sistemi di misurazione per le parti del centro di lavorazione/elaborazione del tornio CNC

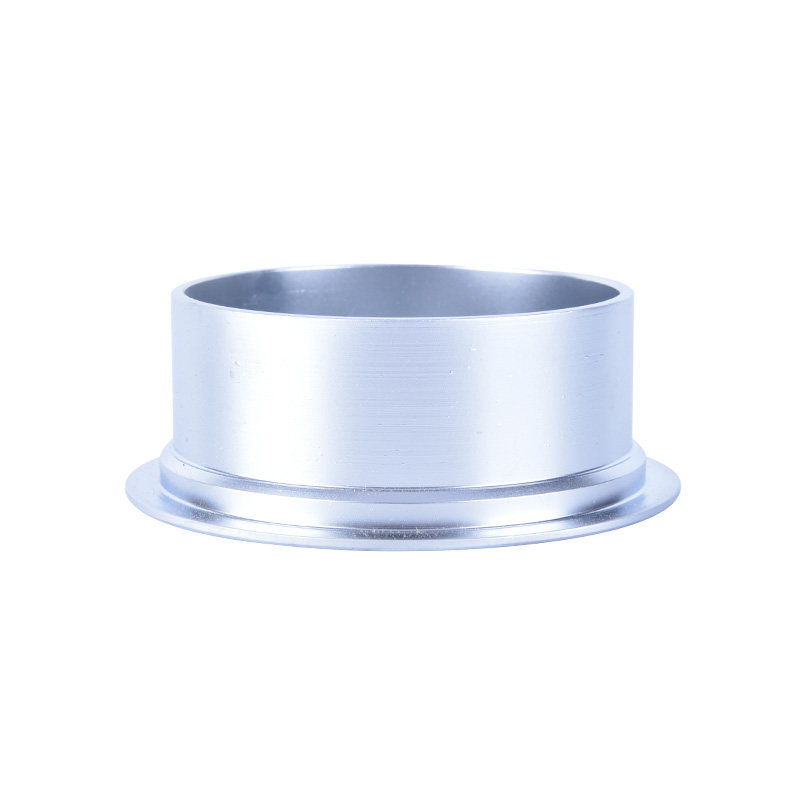

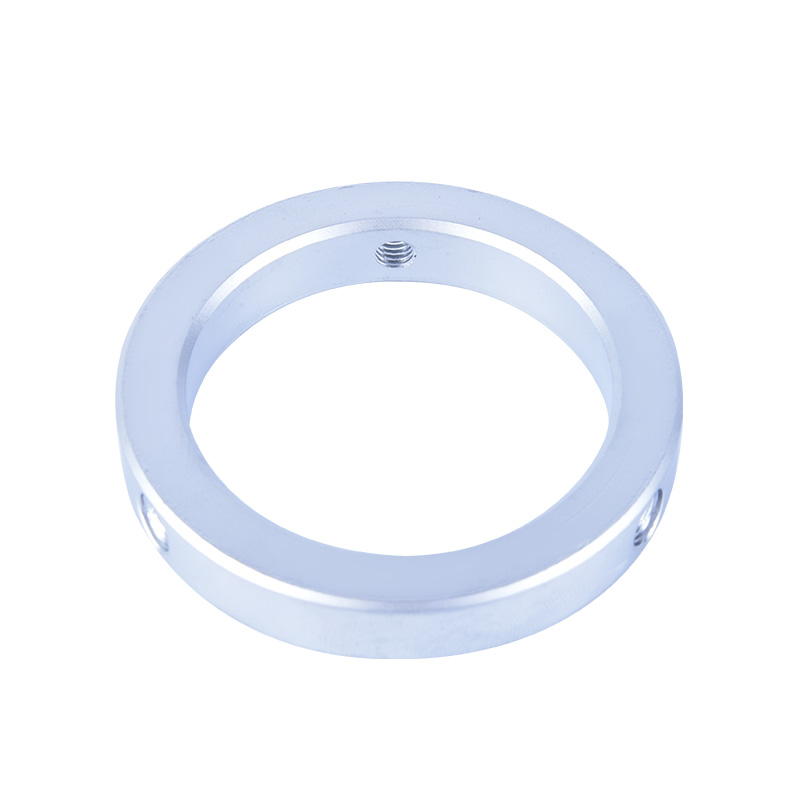

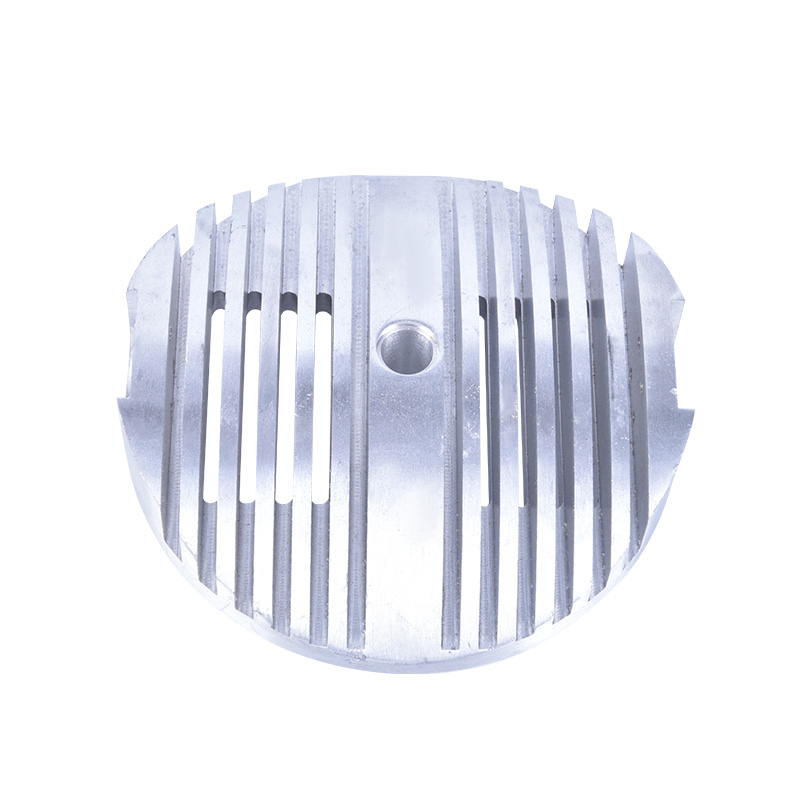

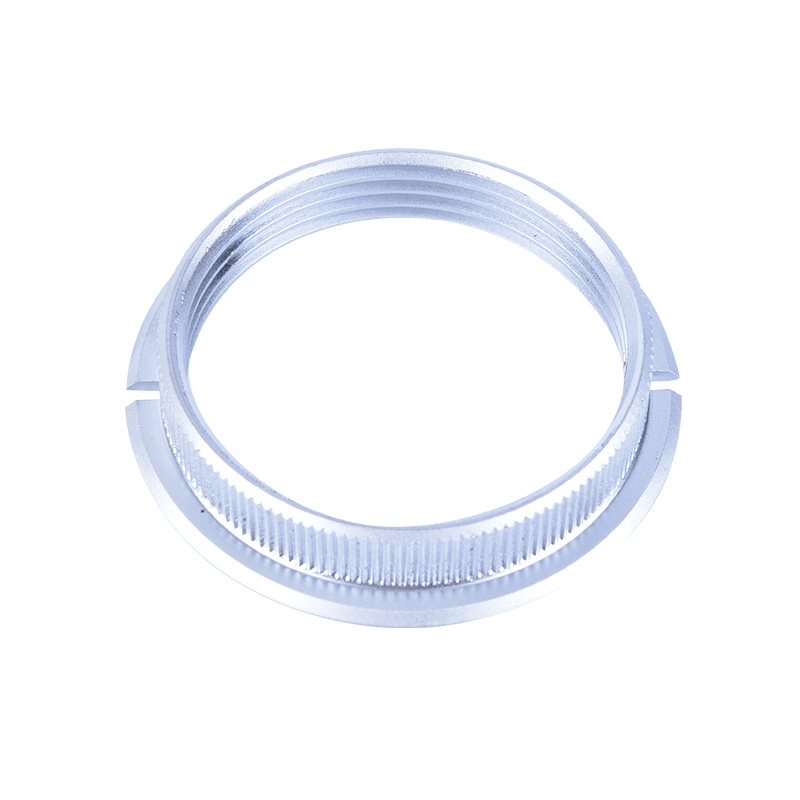

Ningbo Haishu Dongxiang Precision Hardware Co., Ltd. è una società di produzione di hardware professionale situata a Ningbo City. Ha sempre aderito alla filosofia aziendale di "Prima di qualità guidata dall'innovazione". Il nostro team si impegna a migliorare continuamente la qualità del prodotto e utilizzando attivamente la tecnologia di produzione di materiali e precisione più all'avanguardia per fornire eccellenti prodotti hardware ai clienti di tutto il mondo. Nel corso degli anni, i nostri prodotti sono stati ampiamente utilizzati nella decorazione domestica, porte e finestre, strumenti ottici e altri campi industriali e hanno vinto un'alta fiducia e lode da parte dei clienti. Tra le nostre numerose linee di prodotti, Centro di lavorazione/elaborazione del tornio CNC occupa una posizione importante. Le parti per torni a CNC e centri di lavorazione sono fondamentali nella produzione di precisione moderna, in particolare quando si raggiungono compiti, sensori e sistemi di misurazione ad alta efficienza ad alta efficienza svolgono un ruolo indispensabile. Quanto segue introdurrà in dettaglio i sensori e i sistemi di misurazione utilizzati nell'elaborazione di torni e centri di lavorazione CNC e come garantiscono l'accuratezza e la qualità dei prodotti.

1. Il ruolo dei sensori nell'elaborazione del tornio CNC

Nel processo di elaborazione del tornio CNC, i sensori sono ampiamente utilizzati in vari collegamenti per garantire la stabilità dell'operazione, l'accuratezza dell'elaborazione e l'efficienza del lavoro della macchina utensile. Possono monitorare parametri importanti come temperatura, pressione, vibrazione, spostamento e aiutare gli operatori e i sistemi di controllo a controllare accuratamente lo stato della macchina utensile attraverso il sistema di feedback dei dati in tempo reale. Di seguito sono riportati diversi tipi comuni di sensori nell'elaborazione del tornio CNC.

Sensore di spostamento: il sensore di spostamento viene utilizzato principalmente per monitorare lo spostamento relativo dello strumento e il pezzo per garantire che lo strumento si muova accuratamente in base al percorso impostato. I sensori di spostamento ad alta precisione possono rilevare minuscole deviazioni e apportare correzioni nel tempo per garantire l'accuratezza dimensionale e la qualità della superficie delle parti elaborate.

Sensore di pressione: il sensore di pressione viene utilizzato principalmente per monitorare le variazioni di pressione del sistema idraulico e del sistema di raffreddamento durante l'elaborazione CNC. Monitorando la pressione, il sistema può regolare automaticamente la velocità di alimentazione dell'utensile o la forza di taglio per impedire al sovraccarico della macchina utensile o ai danni da strumento.

Sensore di vibrazione: il sensore di vibrazione viene utilizzato per rilevare la vibrazione della macchina utensile durante il funzionamento. Le vibrazioni eccessive influenzerà l'accuratezza dell'elaborazione e persino danneggeranno la macchina utensile e lo strumento. Monitorando i dati di vibrazione in tempo reale, il sistema di controllo può regolare i parametri di elaborazione per ridurre le vibrazioni e garantire la stabilità e la qualità dell'elaborazione.

Sensore di temperatura: il sensore di temperatura viene utilizzato principalmente per monitorare la temperatura del mandrino, dello strumento e del pezzo nella lavorazione del CNC. La temperatura eccessiva accelererà l'usura degli utensili e influenzerà l'accuratezza della lavorazione. Attraverso il sensore di temperatura, il sistema di controllo può regolare automaticamente il flusso del liquido di raffreddamento per mantenere la stabilità dell'ambiente di lavorazione.

Sensore di forza: il sensore di forza viene utilizzato per monitorare la forza dello strumento durante il processo di taglio, in particolare nella lavorazione ad alta precisione, piccoli cambiamenti nella forza di taglio possono influire sulla dimensione finale del pezzo. Attraverso il sensore di forza, il sistema può regolare dinamicamente i parametri di lavorazione per ottenere il miglior effetto di taglio.

2. Sistema di misurazione nella lavorazione a CNC

Oltre alla funzione di monitoraggio in tempo reale del sensore, il tornio CNC e il centro di lavorazione sono inoltre dotati di vari sistemi di misurazione per garantire l'accuratezza dimensionale e l'accuratezza della forma del pezzo. Questi sistemi di misurazione possono rilevare il pezzo prima, durante e dopo la lavorazione, in modo da ridurre al minimo gli errori e migliorare l'efficienza della produzione e la qualità del prodotto.

Sistema di misurazione online: il sistema di misurazione online può rilevare le dimensioni chiave del pezzo in tempo reale durante la lavorazione. Attraverso il processo di misurazione automatizzato, il sistema può regolare immediatamente i parametri di elaborazione quando si trova la deviazione dimensionale per evitare prodotti difettosi. Questo sistema di solito funziona in combinazione con sensori di spostamento e sensori di forza per garantire l'accuratezza di ciascuna fase di elaborazione.

Sonda di trigger: la sonda del trigger è uno degli strumenti di misurazione comunemente usati nei centri di lavorazione a CNC. Può eseguire il rilevamento dimensionale ad alta precisione dei pezzi prima e dopo l'elaborazione. La sonda rileva la forma, la dimensione e la deviazione della posizione del pezzo contattando la superficie del pezzo e alimenta i dati al sistema di controllo per un'ulteriore correzione del percorso dello strumento o dei parametri di elaborazione. Questo sistema viene generalmente utilizzato per l'elaborazione ad alta precisione di parti complesse, come attrezzature aerospaziali e mediche.

Sistema di misurazione laser: il sistema di misurazione laser utilizza un metodo di misurazione senza contatto per scansionare la superficie del pezzo con un raggio laser per ottenere dati tridimensionali accurati. Rispetto alla tradizionale misurazione del contatto, la misurazione laser è più veloce e accurata ed è particolarmente adatta per misurare superfici complesse o caratteristiche sottili. È ampiamente utilizzato nella lavorazione di precisione e nella produzione su larga scala per garantire l'accuratezza geometrica del pezzo.

Sistema di misurazione ottica: il sistema di misurazione ottica utilizza telecamere e la tecnologia di elaborazione delle immagini per rilevare il pezzo e può identificare la forma, il contorno e i difetti superficiali del pezzo. Il sistema ottico può catturare rapidamente il quadro completo del pezzo e generare dati dimensionali accurati per rilevare se il pezzo soddisfa i requisiti di progettazione. Simile al sistema di misurazione laser, il sistema di misurazione ottica è anche un metodo di misurazione senza contatto, adatto per rilevare i pezzi con elevati requisiti di precisione.

3. La sinergia tra sensori e sistemi di misurazione nell'elaborazione

Nel processo di elaborazione CNC, i sensori e i sistemi di misurazione sono i collegamenti di base per garantire l'accuratezza e l'efficienza dell'elaborazione. I due formano un sistema di controllo a circuito chiuso attraverso la comunicazione e il feedback dei dati. Quella che segue è la loro sinergia in applicazioni pratiche:

Monitoraggio e regolazione in tempo reale: il sensore monitora vari parametri nel processo di elaborazione, come temperatura, vibrazione, spostamento, ecc. In tempo reale e trasmette i dati nel sistema di controllo. Il sistema di controllo analizza questi dati, regola automaticamente i parametri di elaborazione o emette un allarme per garantire che il processo di elaborazione venga effettuato nello stato ottimale.

Correzione precisa di misurazione e feedback: il sistema di misurazione è responsabile del rilevamento se la dimensione e la forma del pezzo soddisfano i requisiti e alimenta i dati di misurazione al sistema di controllo. Quando il sistema rileva una deviazione delle dimensioni del pezzo, il sistema di controllo può regolare dinamicamente il percorso e la velocità del feed in base ai dati in tempo reale forniti dal sensore, effettuare correzioni immediate ed evitare i rifiuti.

Manutenzione predittiva: i sensori e i sistemi di misurazione non vengono utilizzati solo per monitorare e rilevare i pezzi, ma anche per aiutare con la manutenzione predittiva delle macchine utensili. Monitorando le condizioni di lavoro di vari componenti di macchine utensili, come vibrazioni, temperatura e pressione, il sistema può prevedere possibili guasti della macchina ed eseguire in anticipo la manutenzione, riducendo così i tempi di inattività e la riparazione dei costi.

Nel processo di elaborazione del tornio CNC, i sensori e i sistemi di misurazione sono la chiave per garantire l'accuratezza dell'elaborazione, migliorare l'efficienza della produzione e garantire la qualità del prodotto. Ningbo Haishu Dongxiang Precision Hardware Co., Ltd. ha introdotto sensori avanzati e tecnologie di misurazione in ogni collegamento di produzione per garantire che le nostre parti lavorate a CNC possano soddisfare i più alti requisiti dei clienti. Attraverso questi mezzi ad alta tecnologia, i nostri prodotti non sono solo garantiti in precisione, ma anche significativamente migliorati nell'efficienza di produzione e nel controllo dei costi. Non vediamo l'ora di lavorare con più clienti per promuovere congiuntamente lo sviluppo della tecnologia di produzione e ottenere un futuro win-win.